1. مدیریت بار قدرتمند و پشتیبانی

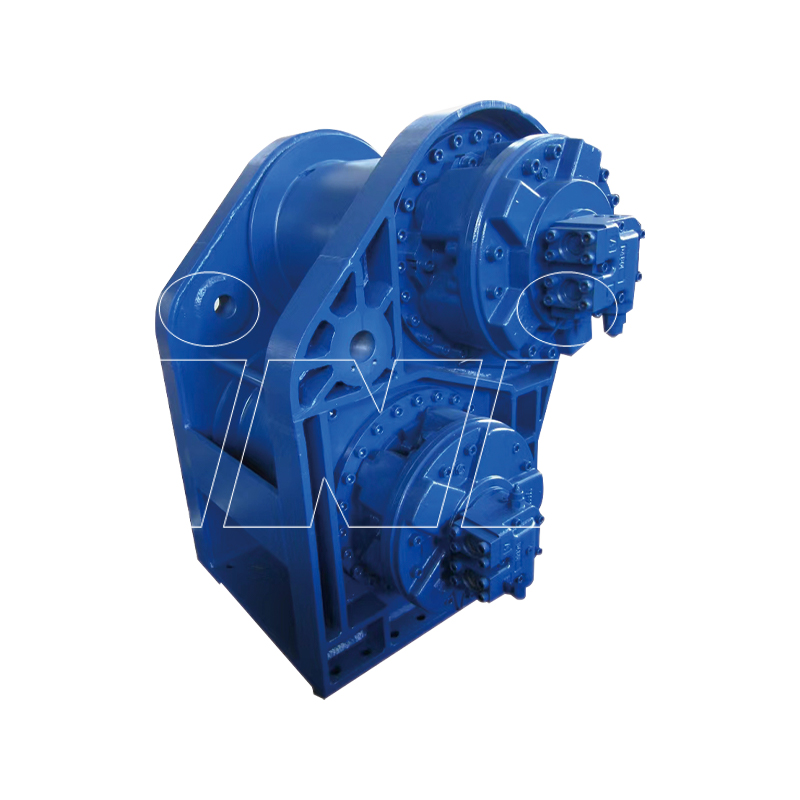

سیستم های پشتیبانی هیدرولیک به دلیل توانایی خود در تحمل بارهای بسیار سنگین مشهور هستند. برخلاف سیستمهای مکانیکی یا دستی که نیاز به تلاش فیزیکی قابل توجهی دارند یا مستعد سایش هستند، سیستمهای هیدرولیک قدرت بالابری و نگهداری قابل توجهی را با حداقل نیروی مورد نیاز از اپراتور ارائه میکنند. این آنها را برای ماشین آلات سنگین مانند جرثقیل، بیل مکانیکی و بولدوزر که به طور مرتب با مواد، تجهیزات و سایر اجسام سنگین سروکار دارند، ایده آل می کند.

به عنوان مثال، هنگام بلند کردن تیرهای فولادی عظیم در یک سایت ساختمانی، سیستم های هیدرولیک می توانند نیروی مورد نیاز را برای تحمل وزن بدون فشار دادن به ماشین یا اپراتور فراهم کنند. نسبت توان به وزن سیستم های هیدرولیک یکی از مهمترین مزیت های آنهاست. یک سیلندر هیدرولیک کوچک و سبک می تواند نیروی قابل توجهی ایجاد کند، به همین دلیل است که این سیستم ها تقریباً در همه ماشین آلات سنگین که عملکردهای بلند کردن و تثبیت کننده را انجام می دهند یافت می شوند. پمپ هیدرولیک از فشار برای انتقال سیال به داخل سیلندرها استفاده می کند که سپس نیرویی تولید می کند که قادر به بلند کردن بارهای بسیار سنگین با دقت است. این تضمین می کند که دستگاه پایدار می ماند و می تواند بدون خطر آسیب یا فشار بر اجزای دستگاه به کار خود ادامه دهد.

سیستمهای هیدرولیک را میتوان به گونهای پیکربندی کرد که قابلیتهای مدیریت بار متغیر را فراهم کند و آنها را با نیازهای مختلف شغلی سازگار کند. چه با بلند کردن بسیار سنگین و چه با تنظیمات دقیق و دقیق، سیستم های پشتیبانی هیدرولیک تطبیق پذیری لازم را برای برآورده کردن نیازهای هر عملیات ارائه می دهند.

2. پایداری و ایمنی در محیط های پویا

ماشینهای سنگین اغلب در محیطهای پویا و غیرقابل پیشبینی کار میکنند، جایی که زمینهای ناهموار، شرایط زمین متغیر و بارهای جابجا میتوانند چالشهای پایداری را ایجاد کنند. در این تنظیمات، حفظ پایداری ماشینآلات برای جلوگیری از حوادث، آسیبدیدگی تجهیزات یا جراحت بسیار مهم است. سیستمهای پشتیبانی هیدرولیک مجهز به تثبیتکنندهها، برونگرها یا جکهای هیدرولیک هستند که به ماشینها اجازه میدهند تا با شرایط سطحی مختلف تنظیم شوند و تعادل و پشتیبانی را افزایش دهند.

به عنوان مثال در مورد جرثقیل ها یا بیل مکانیکی، این اجزای تثبیت کننده از پایه ماشین به سمت بیرون گسترش می یابند تا وزن را توزیع کنند و از واژگونی در حین کار کردن تجهیزات جلوگیری کنند. بازوها یا پایههای هیدرولیک را میتوان به طولهای مختلف، بسته به زمین، تنظیم کرد تا سطح دستگاه حفظ شود. به عنوان مثال، در یک محل ساخت و ساز با زمین ناهموار یا شیبدار، می توان پیشران های هیدرولیک را به حالت گسترده تری گسترش داد و خطر واژگونی ماشین آلات هنگام بلند کردن مواد سنگین را کاهش داد. علاوه بر این، تثبیت کننده های هیدرولیک را می توان به صورت خودکار یا دستی تنظیم کرد تا تعادل مورد نظر را حفظ کرده و از محیط کار ایمن اطمینان حاصل شود.

این ثبات نه تنها برای ایمنی بلکه برای بهره وری نیز حیاتی است. اگر ماشینی ناپایدار باشد، ممکن است منجر به ناکارآمدی در جریان کار، خرابی یا آسیب به مواد در حال جابجایی شود. سیستم هیدرولیک تضمین می کند که دستگاه حتی تحت بارهای سنگین یا هنگام کار در شرایط چالش برانگیز ایمن و ثابت باقی می ماند و به محافظت از تجهیزات و کارگران اطراف آن کمک می کند.

3. دقت و کنترل

دقت و کنترل هنگام کار با ماشین آلات سنگین، به ویژه هنگام انجام کارهای پیچیده که نیاز به تنظیمات دقیق دارند، اساسی است. سیستم های هیدرولیک در این زمینه عالی هستند زیرا کنترل استثنایی بر حرکت را در اختیار اپراتورها قرار می دهند و آنها را قادر می سازند بارهای بزرگ را با دقت بالا بلند کنند، موقعیت یابند. برخلاف سیستمهای مکانیکی که اغلب برای انتقال نیرو به چرخ دنده یا تسمه متکی هستند، سیستمهای هیدرولیک از مایع برای تولید نیرو استفاده میکنند که در نتیجه حرکات نرمتر و کنترلشدهتر انجام میشود.

به عنوان مثال، هنگام قرار دادن یک تیر فولادی بزرگ یا تنظیم ارتفاع بار بر روی جرثقیل ساختمانی، سیستمهای هیدرولیک کنترل دقیق مورد نیاز برای جلوگیری از آسیب رساندن به مواد یا سازههای اطراف را ارائه میکنند. توانایی انجام تنظیمات دقیق به ویژه هنگام کار در فضاهای محدود یا هنگام کار با مواد حساسی که نیاز به دستکاری دقیق دارند مفید است. سیلندرهای هیدرولیک امکان حرکات تدریجی و کنترل شده را فراهم می کند و از تکان ها یا جابجایی های ناگهانی که می تواند منجر به تصادف یا خطا شود جلوگیری می کند.

سیستم های هیدرولیک بسیار پاسخگو هستند و به اپراتورها اجازه می دهند تا تنظیمات سریع را در زمان واقعی انجام دهند. این در محیط هایی که شرایط می تواند به سرعت تغییر کند، مانند پروژه های ساخت و ساز اضطراری یا در طول آسانسورهای بحرانی بسیار مهم است. اپراتورها می توانند ارتفاع بالابر، زاویه یا موقعیت بار را به راحتی تنظیم کنند و به تقاضاهای جابجایی یا چالش های پیش بینی نشده در محیط پاسخ دهند. بنابراین، سیستم های هیدرولیک با ارائه کنترل دقیق و روان بر هر عملیات، کارایی و ایمنی کلی ماشین آلات را افزایش می دهند.

4. انعطاف پذیری و سازگاری

تطبیق پذیری سیستم های پشتیبانی هیدرولیک یکی دیگر از دلایل اصلی ضروری بودن آنها در ماشین آلات سنگین است. اجزای هیدرولیک مانند جک ها، تثبیت کننده ها و سیلندرها را می توان به راحتی برای انجام وظایف مختلف تنظیم کرد و سیستم های هیدرولیک را برای طیف وسیعی از کاربردها بسیار سازگار می کند. این انعطاف پذیری در صنایعی مانند ساخت و ساز و معدن ضروری است، جایی که ماشین آلات اغلب باید عملکردهای متعددی را انجام دهند یا با شرایط محیطی متفاوت سازگار شوند.

به عنوان مثال، در مورد سکوهای بالابر یا جرثقیل های هیدرولیک، اپراتورها می توانند ارتفاع و دسترسی تجهیزات را در صورت نیاز تنظیم کنند. خواه موقعیتی باشد که برای بلند کردن یک جسم از ارتفاع زیاد به دسترسی طولانی نیاز دارد یا کاری که نیاز به تنظیمات دقیق برای مانور دادن بار در یک فضای باریک دارد، سیستم های هیدرولیک می توانند با کار خاص سازگار شوند. سهولت بازوهای هیدرولیک می توانند بازوها، جمع شوند و بچرخند، سطحی از تطبیق پذیری را برای دستگاه فراهم می کند که سیستم های مکانیکی به سادگی نمی توانند با آن مطابقت کنند.

این انعطاف پذیری فراتر از قرار دادن و بلند کردن است. سیستم های هیدرولیک را نیز می توان به راحتی برای زمین ها و محیط های کاری مختلف تنظیم کرد. به عنوان مثال، در یک محیط ساخت و ساز، از تثبیت کننده های هیدرولیک می توان برای تنظیم موقعیت ماشین آلات در زمین ناهموار استفاده کرد، در حالی که در محیط های صنعتی، جک های هیدرولیک ممکن است برای تنظیم ارتفاع تجهیزات در طول تعمیر و نگهداری یا راه اندازی استفاده شوند. این سازگاری تضمین میکند که ماشینآلات با پشتیبانی هیدرولیک میتوانند بدون توجه به شرایط، انواع مختلفی از مشاغل را انجام دهند و ارزش کلی تجهیزات را افزایش دهند.

5. دوام و طول عمر در محیط های خشن

سیستمهای هیدرولیک به گونهای طراحی شدهاند که در محیطهای عملیاتی سخت، از جمله قرار گرفتن در معرض دماهای شدید، رطوبت، گرد و غبار و استفادههای سنگین مقاومت کنند. اجزای یک سیستم هیدرولیک - مانند سیلندرها، پمپها و شیلنگها - به گونهای ساخته شدهاند که بادوام باشند و بتوانند تحت تنش بالا برای مدت طولانی کار کنند. این امر در صنایعی که ماشین آلات در معرض شرایط سختی مانند ساخت و ساز، معدن، یا تولید هستند، ضروری است.

سیستم های هیدرولیک دارای قطعات متحرک کمتری در مقایسه با سیستم های مکانیکی هستند که باعث کاهش سایش و پارگی می شود و در دراز مدت قابل اعتمادتر می شود. به عنوان مثال، در عملیات معدن، جایی که ماشین آلات سنگین در معرض زمین های ناهموار و فشار شدید قرار می گیرند، سیستم های هیدرولیک بدون خطر خرابی ناشی از گرد و غبار، خاک یا خوردگی به کار خود ادامه می دهند. مهر و موم های مورد استفاده در سیستم های هیدرولیک به محافظت از اجزای داخلی در برابر آلاینده ها مانند گرد و غبار یا آب کمک می کند که در غیر این صورت به سیستم های مکانیکی آسیب می رساند. علاوه بر این، سیستم های هیدرولیک اغلب با اجزای خود روان کننده طراحی می شوند که احتمال آسیب ناشی از اصطکاک را کاهش می دهد.

این دوام و مقاومت در برابر عوامل خارجی به طول عمر سیستم های هیدرولیک کمک می کند. در محیط هایی که ماشین آلات به طور مداوم در حال استفاده هستند و خرابی ها می تواند منجر به خسارات مالی قابل توجهی شود، سیستم های هیدرولیک به کاهش هزینه های تعمیر و نگهداری و افزایش طول عمر تجهیزات کمک می کنند. از آنجایی که سیستم های هیدرولیک معمولاً به تعمیر و نگهداری کمتر نیاز دارند و قوی تر هستند، به افزایش قابلیت اطمینان کلی ماشین آلات سنگین کمک می کنند و احتمال خرابی های غیر منتظره را کاهش می دهند.

ENG

ENG

TOP

TOP