درایوهای انتقال صنعتی مؤلفه های اصلی در سیستم های تولید و پردازش ، مسئول انتقال قدرت موتورها به تجهیزات مختلف مکانیکی هستند. کارآیی آنها به طور مستقیم بر هزینه های تولید ، مصرف انرژی و عمر تجهیزات تأثیر می گذارد. درک عوامل اصلی تأثیرگذاری بر کارآیی انتقال صنعتی می تواند به مهندسین بهینه سازی عملکرد ، کاهش نرخ شکست و بهبود قابلیت اطمینان و اقتصاد سیستم کلی کمک کند.

1 نوع درایو انتقال

نوع دستگاه انتقال عامل اصلی مؤثر بر کارآیی است. انواع مختلفی از دستگاه های انتقال دارای ساختار طراحی متفاوت ، روش های انتقال نیرو و مکانیسم های از دست دادن هستند:

درایوهای کمربند

درایوهای کمربند اغلب برای انتقال نیرو در مسافت های طولانی تر استفاده می شوند. راندمان آنها معمولاً بین 90 ٪ -98 ٪ است. کمربندهای V و کمربندهای همزمان کارآمدتر هستند زیرا با افزایش اصطکاک و نیروی نیش ، لغزش را کاهش می دهند. کمربندهای همزمان از یک طراحی دندانه دار استفاده می کنند ، که در هنگام انتقال باعث کاهش لغزش نمی شود و بالاترین راندمان را دارد. سفتی ، مواد و نگهداری کمربند نیز بر کارآیی تأثیر می گذارد.

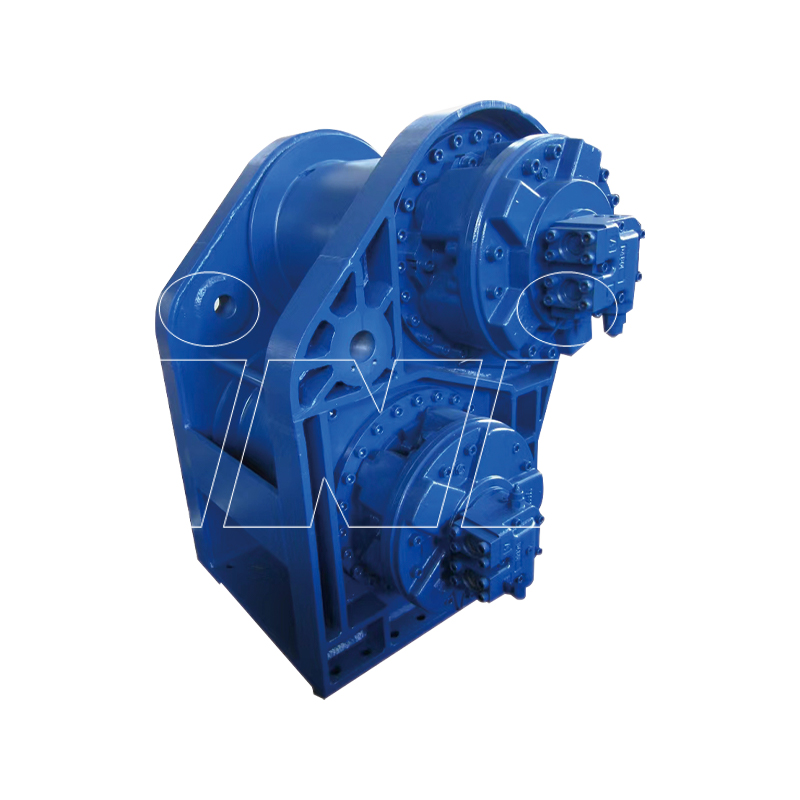

درایوهای دنده

درایوهای دنده یکی از متداول ترین و کارآمدترین روش های انتقال در صنعت است. طرح های دنده مدرن (مانند چرخ دنده های مارپیچ و چرخ دنده های سیاره ای) می توانند به کارآیی 98 ٪ -99 ٪ برسند. کارآیی درایوهای دنده تا حد زیادی تحت تأثیر مواد دنده ، طراحی دندان ، دقت پردازش و شرایط روغن کاری قرار می گیرد. بهینه سازی دندان دنده می تواند اصطکاک مشبک و ضربه را کاهش داده و ثبات انتقال را بهبود بخشد.

درایوهای زنجیره ای

درایوهای زنجیره ای معمولاً دارای راندمان 95 ٪ -98 ٪ هستند و مقاومت در برابر ضربه و استحکام انتقال خوبی دارند. این زنجیره باید به خوبی روغن کاری و تنش نگه داشته شود ، در غیر این صورت سایش را افزایش می دهد و راندمان را کاهش می دهد. درایوهای زنجیره ای برای بارهای سنگین و شرایط کار سخت مناسب هستند.

ترتیب. تراز و نصب

دقت در حین نصب تأثیر قابل توجهی در راندمان انتقال دارد. تراز ضعیف منجر به:

بار تحمل ناهموار ، افزایش اصطکاک و سایش.

کمربند یا زنجیره ای از راه آهن راهنما منحرف می شود و باعث لغزش یا پرش از دندان می شود.

توری نادرست ، باعث لرزش و ضربه می شود.

تراز و سفت شدن محوری و شعاعی مناسب می تواند به طور موثری تلفات مکانیکی غیر ضروری را کاهش دهد. استفاده از ترازهای لیزر یا ابزارهای اندازه گیری دقیق می تواند تراز بهینه اجزای انتقال را تضمین کند و از این طریق باعث بهبود کارایی و زندگی شود.

3. کیفیت روغن کاری

نقش روغن کاری کاهش اصطکاک ، جلوگیری از سایش و خوردگی است. روغن کاری ضعیف می تواند منجر به:

تماس فلزی مستقیم روی سطح دنده و در نتیجه سایش زیاد.

این زنجیره زنگ می زند و باعث ایجاد زنجیره و از بین رفتن انرژی می شود.

افزایش ساییدگی یاتاقان های قرقره باعث افزایش مصرف انرژی می شود.

انتخاب نوع مناسب روان کننده (روغن معدنی ، روغن مصنوعی ، گریس) ، تمیز نگه داشتن آن و تغییر روغن به طور مرتب کلیدهای حفظ انتقال کارآمد است. علاوه بر این ، صنعت مدرن به طور فزاینده ای از سیستم های روغن کاری خودکار برای اطمینان از روانکاری مداوم و مداوم استفاده می کند.

4. شرایط بار

دامنه بار طراحی سیستم انتقال معمولاً محدودیت های خاصی دارد:

اضافه بار باعث سایش بیش از حد ، تغییر شکل یا حتی آسیب به قسمتهای انتقال می شود و راندمان بسیار کاهش می یابد.

تحت بار نور ، قطعات انتقال به حالت کار بهینه نمی رسند و در نتیجه کشویی یا لرزش ناپایدار ، که بر کارآیی تأثیر می گذارد.

اطمینان از عملکرد سیستم انتقال در محدوده بار طراحی شده و جلوگیری از اضافه بار مکرر و راه اندازی بدون بار ، منجر به حفظ راندمان بالا و گسترش عمر می شود.

5. کنترل دما

هنگامی که دستگاه انتقال کار می کند ، اصطکاک گرما ایجاد می کند. دمای بیش از حد منجر به:

وخامت عملکرد روان کننده ، کاهش ویسکوزیته یا وخیم شدن اکسیداسیون.

گسترش حرارتی مواد دنده ای بر دقت مشبک تأثیر می گذارد.

خستگی مؤلفه شتاب و زندگی کوتاه.

استفاده از سیستم های خنک کننده اجباری ، خنک کننده فن یا سیستم خنک کننده آب برای اطمینان از کار کردن دستگاه انتقال در محدوده دمای مناسب ، وسیله ای مؤثر برای بهبود کارآیی و ثبات است.

6. مواد و طراحی

انتقال کارآمد به مواد با کیفیت بالا و طراحی معقول بستگی دارد:

از نظر مواد ، آلیاژهای با استحکام بالا و مواد کامپوزیت با اصطکاک کم می توانند از بین رفتن انرژی کاهش یابد.

طراحی شکل دندان دنده بر راندمان مش تأثیر می گذارد. طرح های بهینه شده مانند شکل دندان درگیر می تواند اصطکاک و ضربه را به حداقل برساند.

طراحی سبک وزن ضمن اطمینان از قدرت ، باعث کاهش بی تحرکی می شود.

در زمینه صنعتی ، از مواد جدید (مانند فیبر کربن ، پوشش سرامیکی) و فن آوری های پیشرفته تولید (مانند ماشینکاری دقیق ، عملیات حرارتی) دائماً برای بهبود راندمان انتقال استفاده می شود.

7. شیوه های نگهداری

نگهداری منظم می تواند خطرات پنهان بالقوه را به موقع تشخیص و از بین ببرد:

شرایط روغن کاری را بررسی کرده و روان کننده ها را اضافه یا جایگزین کنید.

برای جلوگیری از سایش ناشی از مواد خارجی ، گرد و غبار و خاک را تمیز کنید.

قطعات فرسوده را به موقع جایگزین کنید تا از آسیب زنجیره ای جلوگیری شود.

از فن آوری های پیش بینی نگهداری مانند تجزیه و تحلیل لرزش و نظارت بر دما برای هشدار از قبل از خرابی استفاده کنید.

مدیریت خوب تعمیر و نگهداری نه تنها کارایی انتقال را تضمین می کند ، بلکه عمر خدمات تجهیزات را نیز گسترش می دهد و خطر خرابی تولید را کاهش می دهد.

8. عوامل محیطی

محیط های سخت می توانند تأثیر منفی بر سیستم های انتقال داشته باشند:

گرد و غبار و ذرات می توانند به راحتی با افزایش سایش وارد سیستم روغن کاری شوند.

رطوبت و گازهای خورنده باعث افزایش زنگ زدگی و خراب شدن قطعات فلزی می شوند.

محیط های درجه حرارت بالا یا پایین ممکن است بر عملکرد روان کننده تأثیر بگذارد.

از دستگاه های آب بندی ، کاورهای محافظ ، مواد مقاوم در برابر خوردگی و تجهیزات کنترل محیطی استفاده کنید تا به طور مؤثر در برابر تأثیر محیط خارجی بر سیستم انتقال مقاومت کنید. $ $

ENG

ENG

TOP

TOP